Sui luoghi di lavoro avviene 1 infortunio ogni 50 secondi, secondo quanto stimato dall’INPS analizzando un arco temporale che va da gennaio fino a ottobre 2021.

L’attività dei magazzini di stoccaggio e distribuzioni è al secondo posto per numero di casi in Italia con conseguenze come tagli, urti, abrasioni, fino alle casistiche più drammatiche, quali schiacciamenti a volte fatali, in seguito a caduta di materiale da macchine di sollevamento o a causa dei sistemi di stoccaggio.

I fattori di rischio minano l’incolumità del personale interno ed esterno, dei clienti, dei fornitori e dei visitatori, nonché la qualità del lavoro e, di conseguenza, il percepito dell’azienda sul mercato.

Valutare il pericolo di infortuni e incidenti, adottare misure preventive, monitorare con costanza ed eventualmente agire con tempestività per la messa in sicurezza del magazzino è quindi più che una semplice buona norma da seguire, ma una legge da rispettare.

Vediamo come garantire tutela e protezione, agendo su 3 principali aree di intervento:

Persone • Ambiente • Macchine

Proteggere le persone: l’anima dell’azienda, un corpo da custodire

Per quanto si ambisca al rischio zero, l’obiettivo è raggiungibile solo teoricamente. Pertanto si rendono necessarie delle misure di sicurezza a tutela del personale attraverso:

• la fornitura dei dispositivi di protezione individuale • la formazione •l’aggiornamento continuo

I dispositivi di protezione individuale, per il bene di tutti

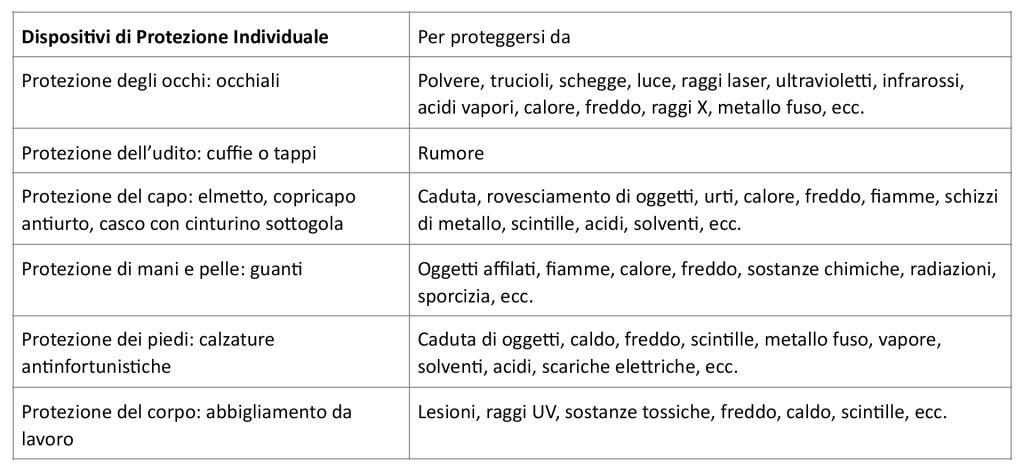

L’equipaggiamento di DPI è obbligatorio in tutti i luoghi dove non esistono misure protettive altre per evitare potenziali compromissioni. L’utilizzo di dispositivi di protezione individuale ergonomici e sicuri giova alla salute dei lavoratori e varia a seconda della zona del magazzino in cui si opera, dell’attività svolta e dei pericoli a cui si è esposti. In presenza di carrelli elevatori e pedane mobili in sicurezza, per esempio, il caschetto può fungere da vero e proprio salvavita, così come in posti in cui l’inquinamento acustico è superiore a 87 decibel, il limite giornaliero di esposizione al rumore, si renderanno necessari dei tappi per preservare l’udito.

In tabella le potenzialità di ciascuna misura protettiva.

È compito dei superiori provvedere all’istruzione del personale sull’utilizzo dei dispositivi e la loro conservazione, nonché intervenire con la sostituzione in caso di difetti o di usura e calendarizzare un rinnovo periodico delle attrezzature, per garantire sempre il massimo livello di sicurezza di ciascun addetto.

La formazione, per prestare ancora più attenzione

La formazione del personale in termini di sicurezza genera maggiore consapevolezza nei lavoratori e limita il verificarsi di incidenti. I corsi frequentati illustrano come agire in situazioni tanto quotidiane quanto potenzialmente pericolose come, ad esempio, guidare i carrelli elevatori, seguire le procedure di emergenza e capire che comportamento tenere in presenza di prodotti che possono causare abrasioni, allergie, incendi, esalazioni di sostanze tossiche.

L’aggiornamento, per sentirsi sempre al sicuro

L’istruzione del team di lavoro deve essere continuativa per aggiornare costantemente lo staff sui rischi e le misure preventive da adottare in vista di cambiamenti strutturali e organizzativi.

Preservare l’ambiente: la base per avere tutto sotto controllo

Strutturare e gestire al meglio il luogo di lavoro è parte integrante della responsabilità sociale d’impresa, specie in un magazzino dove macchine in movimento e persone coabitano, tra potenzialità e rischi.

L’organizzazione dello spazio di lavoro, per una dimensione efficace

L’area di lavoro deve essere pensata in ottica di ottimizzare la funzionalità degli spazi: dall’ampiezza dei passaggi a una corretta illuminazione, da una buona ventilazione alla predisposizione di pavimenti in cemento antiscivolamento, dall’osservanza dell’ordine e della pulizia alla scelta di prodotti sostenibili e di alta qualità. Attenzioni che, oltre ad accrescere il benessere del personale e minimizzare i problemi di salute, alimentano la produttività.

La disposizione della merce in magazzino, per mantenere alti livelli di sicurezza

Di fondamentale importanza è poi seguire i sistemi di stoccaggio predisposti, per cui è prevista anche un’ispezione tecnica annuale, secondo la norma UNI-EN 15635. Il team di lavoro è tenuto ad adeguarsi alle portate indicate, ovvero il rapporto tra dimensioni dello scaffale, della merce e peso del carico, formalizzando eventuali nuovi adeguamenti solo dopo un confronto con gli specialisti dedicati alla sicurezza. I carichi devono essere posti sui pallet e protetti con reti anticaduta.

La gestione dei rischi, per limitare danni a persone e oggetti

Una valutazione delle criticità strutturali è necessaria per segnalare eventuali pericoli attraverso cartelli, parapetti, recinzioni e barriere antiurto e antirottura.

I cartelli marcano spazi insidiosi e ostacoli e danno indicazioni circa i percorsi sicuri in caso di emergenza, le uscite antipanico e i sistemi antincendio.

I parapetti e le recinzioni sono in grado di delimitare aree potenzialmente rischiose.

Ma la vera novità risiede nelle barriere antiurto, funzionali per il blocco di carichi in movimento, e nelle barriere antirottura. Due soluzioni innovative che proteggono il personale senza danneggiare la struttura del complesso, i pavimenti, i muri e i macchinari, essendo realizzate in Reflex. Questo tecnopolimero, grazie alla sua densità molecolare, distribuisce l’energia su tutta la lunghezza della protezione, si flette e assorbe gli urti per ritornare poi alla sua forma iniziale. Facilmente installabili e lavabili, le barriere di Manutan sono resistenti ai raggi UV, alle corrosioni, alle sostanze chimiche, a oli, combustibili e graffi. Disponibili in più forme e dimensioni e riciclate al 100%.

Salvaguardare le macchine: le verifiche da programmare

Se da una parte automatizzare i processi produttivi limita l’esposizione del personale a dei rischi, dall’altra occorre effettuare una manutenzione periodica delle attrezzature meccaniche, per evitare incidenti e infortuni.

La manutenzione ordinaria, per gli aggiustamenti in corso d’opera

È un’attività regolare con funzione sia preventiva che riparatoria in caso di guasti ai macchinari. Disporre di robot perfettamente funzionanti evita danni a cose e persone.

La manutenzione straordinaria, per un miglioramento qualitativo nel tempo

Non c’è bisogno di una necessità impellente per migliorare le performance e la sicurezza dei sistemi automatici. La manutenzione straordinaria ha lo scopo di intervenire con azioni correttive volte a raggiungere un livello ottimale di funzionamento.

Rivolgersi a degli esperti per la messa in sicurezza del magazzino

Vista la quantità di aspetti da considerare, la complessità e la delicatezza del tema, trovare fornitori e consulenti seri e certificati costituisce il consiglio numero uno. Collaborare con partner fidati può aiutare l’azienda a occuparsi di ogni dettaglio certa di ottenere la massima qualità e competenza.

Noi di Manutan disponiamo di un team interno dedicato che supporta le realtà imprenditoriali nella scelta dei prodotti più adatti, in modo personalizzato in base alle esigenze di ciascun cliente.